碳纤维增强聚醚醚酮(CF/PEEK)复合材料具有轻质高强、抗疲劳、耐高温、耐腐蚀、可回收等特性,在航空航天、国防军工、机器人等领域具有广泛的应用前景。然而,碳纤维(200-600 GPa)与树脂基体(2-5 GPa)之间的巨大模量差异,严重降低了其在低速冲击(LVI)载荷下的应力传递效率。深圳大学刘会超/朱才镇/徐坚团队针对上述CF/PEEK复合材料的界面模量失配问题,提出了一种新的界面调控策略,通过在碳纤维表面构筑梯度模量界面层,实现了复合材料面内力学性能与抗冲击性能的同步提升。

2026年1月5日,相关成果以“Simultaneous improvement in-plane mechanical performance and impact resistance of CF/PEEK composites via constructing a gradient modulus interphase”为题发表于国际知名期刊Chemical Engineering Journal上(中科院一区,Top,IF: 13.2))。论文第一作者为深圳大学硕士研究生崔金泽(现为中国科学院成都有机所在读博士生),共同第一作者为深圳大学硕士研究生骆宇泰。深圳大学为本文第一通讯单位,刘会超助理教授为本文通讯作者。

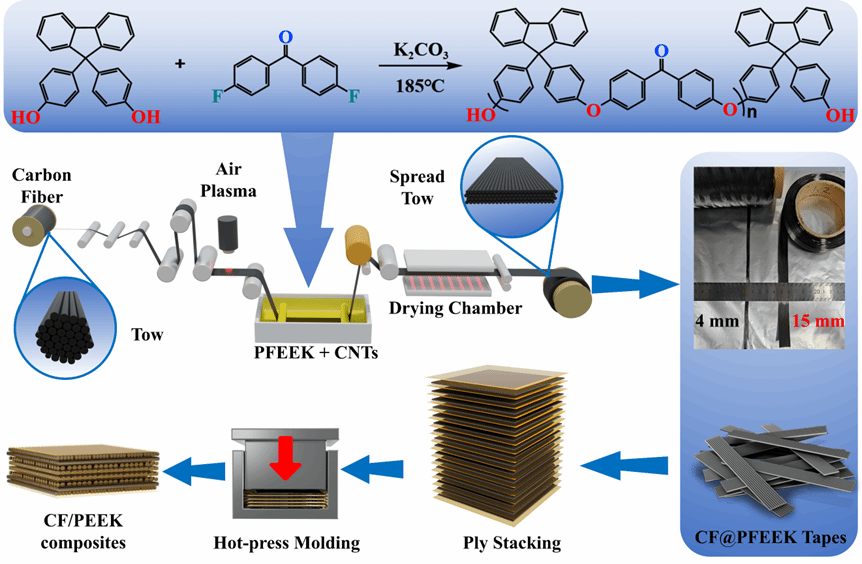

图1 CF/PEEK复合材料梯度模量界面层构筑示意图

研究团队利用前期工作中合成的耐高温、易浸渍、且具有优异相容性的PEEK衍生物(PFEEKs)作为CF/PEEK复合材料的界面粘结剂(Huichao Liu* et al. Composite Structures 2025, 362, 119107.),通过超薄展纤技术将12K碳纤维丝束展宽展薄,制备了幅宽为15 mm,厚度可低至30 μm的超薄热塑性碳纤维带(相关工作见Huichao Liu* et al. Composites Part B 2024, 284, 111718;Huichao Liu* et al. Polymer Composites 2025, 46, 13073),并采用连续化改性工艺,在碳纤维带中引入不同含量的羧基化碳纳米管(CNTs),成功在碳纤维表面构建了微观尺度下的梯度模量过渡层,并进一步通过超薄碳纤维带与PEEK薄膜的铺层结构化设计,制备了同时具有高面内力学性能与高抗冲击性能的CF/PEEK复合材料(见图1)。

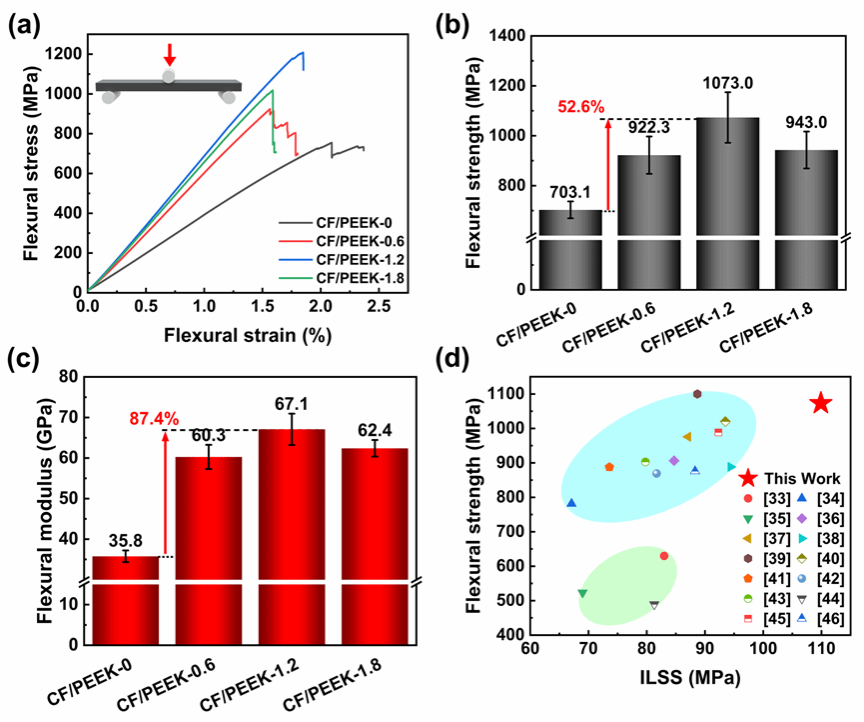

图2本工作CF/PEEK复合材料的弯曲性能和ILSS与已发表工作的对比

面内力学性能的显著提升直观验证了梯度模量界面层的增强效果:图2实验结果显示,优化后的CF/PEEK-1.2复合材料的弯曲强度达到1073.0 MPa,弯曲模量达到67.1 GPa,较未改性组分别大幅提升了52.6%和87.4%。该研究所取得的层间剪切强度(ILSS:109.9 MPa)与弯曲强度均优于目前文献报道的绝大多数同类研究成果。

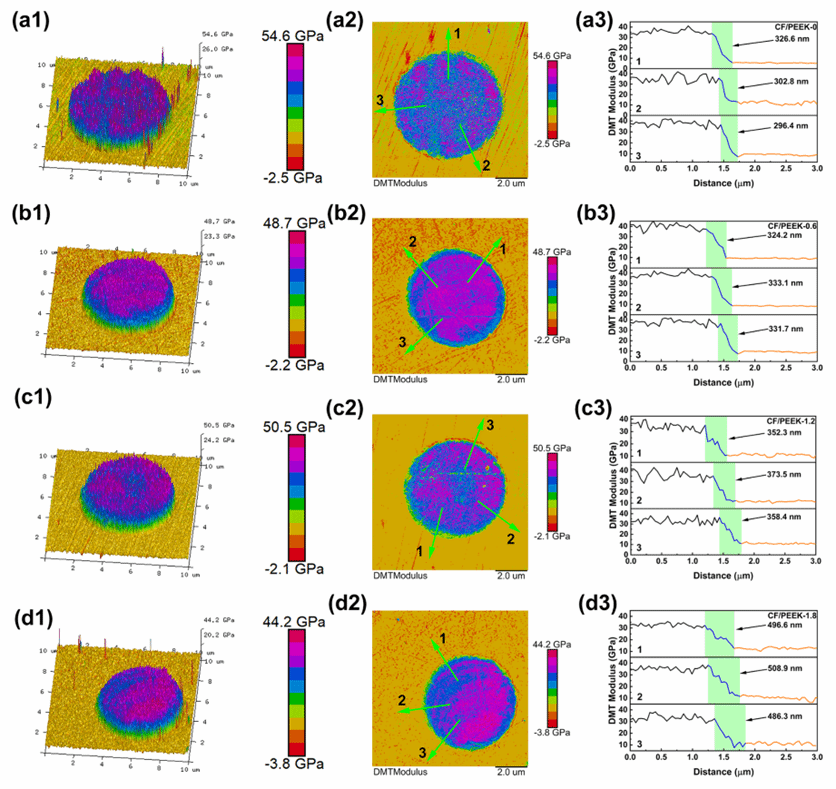

图3 CF/PEEK复合材料中界面层模量分布图与界面层厚度

通过AFM DMT模量图谱与微观表征深入揭示了性能同步提升的内在机理:性能跨越的核心在于成功构筑了“梯度模量界面层”。相较于未改性复合材料界面处“断崖式”的模量突变,1.2 wt.% CNTs的引入将界面层厚度调控至约361.4 nm,形成了一个平滑过渡的梯度模量层(见图3),从而显著缓解了高模量纤维与低模量基体间的应力集中。

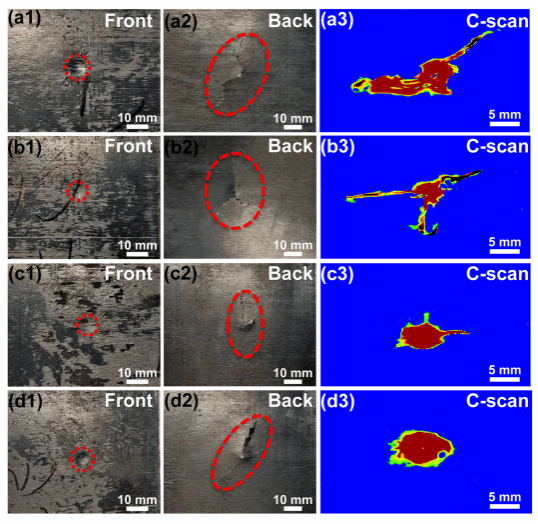

图4 CF/PEEK复合材料落锤冲击后的前后面损伤数码照片与超声C扫照片

CF/PEEK复合材料的抗冲击性能,如图4a1-a2所示,未添加CNTs的CF/PEEK复合材料在冲击后前表面出现较深凹痕,而后表面的裂纹呈锯齿状扩展(图4a2)。添加CNTs后,裂纹的形状和扩展方向发生了变化。当掺入0.6 wt.% CNTs时,裂纹沿后表面三叉星图案的方向扩展(图4b2)。CF/PEEK-1.2复合材料表现出图4c2中所示的最短裂纹长度。CF/PEEK-1.8复合材料中的裂纹呈直线扩展,其扩展长度大于CF/PEEK-1.2复合材料(图4d2)。

为进一步量化冲击损伤,对超声C扫描振幅图像进行二值化处理,并计算了所有试样的层压板平面投影损伤面积(图4a3-d3)。C扫描结果表明,主要损伤模式为分层损伤,计算得到的投影损伤面积定义为分层损伤投影面积(DDPA)。对于未添加CNTs的复合材料,DDPA约为44.8 mm⟡。添加CNTs后,裂纹扩展长度和损伤面积均减小(从44.8 mm⟡ 降至44.2 mm⟡)。[email protected]复合材料的DDPA为39.5 mm⟡,降幅约为12%。损伤的减少可能归因于:在无CNTs的情况下,界面相无法在冲击载荷下有效地将应力传递给碳纤维,导致更大的基体损伤区域。相反,添加CNTs改善了纤维-基体界面粘结以及减缓了界面模量梯度差,使外界应力能更有效地从基体传递到纤维。因此,基体损伤区受到约束,裂纹扩展被抑制,冲击损伤被限制在中心区域。

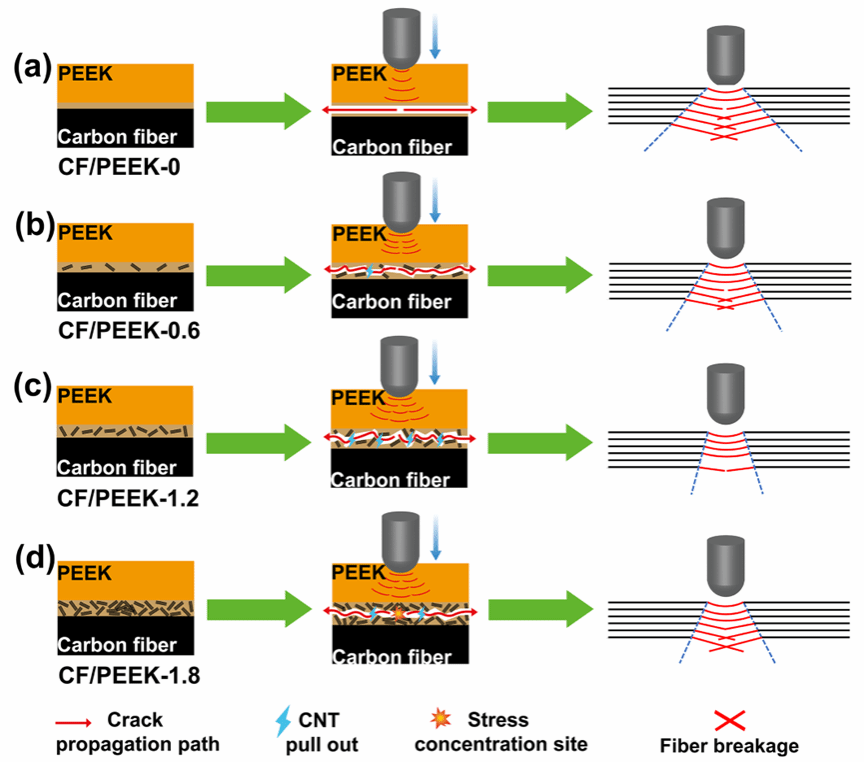

图5 CF/PEEK复合材料梯度模量界面层与抗冲击机理示意图

通过对CF/PEEK复合材料低速冲击行为进行研究,研究团队进一步揭示了梯度模量界面层重塑材料抗冲击行为的内在逻辑。在未添加CNTs时,薄弱的界面结合力导致裂纹在冲击载荷下几乎不受阻碍地快速扩展,引发严重的界面脱粘、分层及纤维断裂。而通过引入1.2 wt.% 的CNTs,材料内部成功构筑起关键的“梯度模量过渡界面层”,在应力传递中起到了核心缓冲作用。同时CNTs的引入可以迫使裂纹扩展路径变得更加曲折且漫长,显著提升了能量消散效率;结合CNTs从基体中拔出时的微观耗能过程,有效遏制了分层损伤的横向蔓延,从而将损伤限制在中心区域,以获得更高的冲击后压缩强度(见图5)。

本研究通过一种简易、可工业化的改性方法,成功解决了CF/PEEK复合材料界面模量失配的问题 。这种梯度界面层设计不仅为开发高性能 CF/PEEK 材料提供了理论依据,也为未来航空航天结构件实现更高程度的减重与抗冲击性能开辟了新路径。该工作得到了广东省自然科学基金、深圳市自然科学基金等资助。

论文信息: Jinze Cui#, Yutai Luo#, Lingcong Kong, Changqiang Jia, Feng Bao, Jiali Yu, Caizhen Zhu, Jian Xu, Huichao Liu*. Simultaneous improvement in-plane mechanical performance and impact resistance of CF/PEEK composites via constructing a gradient modulus interphase. Chemical Engineering Journal 2026,172690.

原文链接://doi.org/10.1016/j.cej.2026.172690.

同时,针对热塑性树脂熔体粘度高、难以浸渍碳纤维大丝束或碳纤维织物内部,易产生孔隙等缺陷,严重降低碳纤维增强热塑性复合材料力学性能的关键科学问题。作者团队采用连续化机械展纤技术将碳纤维大丝束展宽减薄,且将连续碳纤维带短切为碳纤维片(Chopped ultra-thin CF tape),缩短熔体的浸渍路径,减少孔隙的产生,并构筑梯度模量界面层,提高CF/PA6复合材料的界面性能和降低其孔隙率,相关工作以“Continuous construction of gradient modulus interphase in CF/PA6 composites with enhanced interfacial properties and reduced porosity”为题发表在Composites Science and Technology上。

论文信息: Guang Yang#, Jinze Cui#, Kewen Zeng, Yutai Luo, Feng Bao, Jiali Yu, Caizhen Zhu, Jian Xu, Huichao Liu*. Continuous construction of gradient modulus interphase in CF/PA6 composites with enhanced interfacial properties and reduced porosity. Composites Science and Technology 2025, 272, 111392.

原文链接://doi.org/10.1016/j.compscitech.2025.111392

通讯作者简介: 刘会超,深圳大学,特聘副研究员,助理教授,硕士生导师,深圳市“鹏城孔雀”高层次人才。主要从事:1)PAN基碳纤维的结构与性能研究;2)碳纤维增强复合材料的界面设计与结构-功能一体化研究。近年来在 Composites Part B、Composites Science and Technology、Chemical Engineering Journal 等复合材料顶刊发表多篇高影响力论文。